龙墩墩新春特别版系列产品有哪些?

2023-12-11

更新时间:2023-12-11 13:51:56作者:橙橘网

最近,我国首座27万立方米液化天然气储罐正式投用。

直径达100.6米,高55米,内部可停放一架国产C919大型客机。

这是全球容量最大的液化天然气储罐,也是我国突破的又一技术垄断。

这个大罐头,对我国能源安全有何重大意义?

天然气是个好东西,其早已成为维持现代社会运转的重要能源。

天然气在全球的探明储量非常大,中国的储量也很可观。

根据2022年12月5日发布的《全球油气储量报告》,全球已探明天然气储量211万亿立方米。

我国储量世界排名第8,探明储量达到7.2万亿立方米。

如果加上页岩气资源,中国的排名还会更往前。

天然气储量排名

更难得的是,同为化石能源,与石油相比,天然气被燃烧后主要释放二氧化碳和水,自带绿色环保属性。

再加上近几年国际原油价格不断攀升,世界各国都在寻找其他更为经济的燃料替代品,天然气自然成了香饽饽。

我国是天然气消费大国。

据国家统计局的数据显示,2022年,全国天然气表观消费量3663亿立方米。

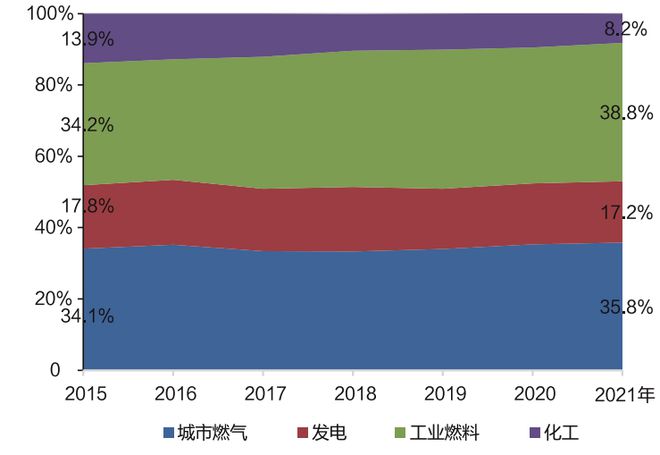

这么多的天然气,主要用在了城市燃气、工业燃料、发电燃料和化工行业等几个领域,前两者是大头,分别占到三分之一以上。

2015-2021年中国天然气消费结构及其占比

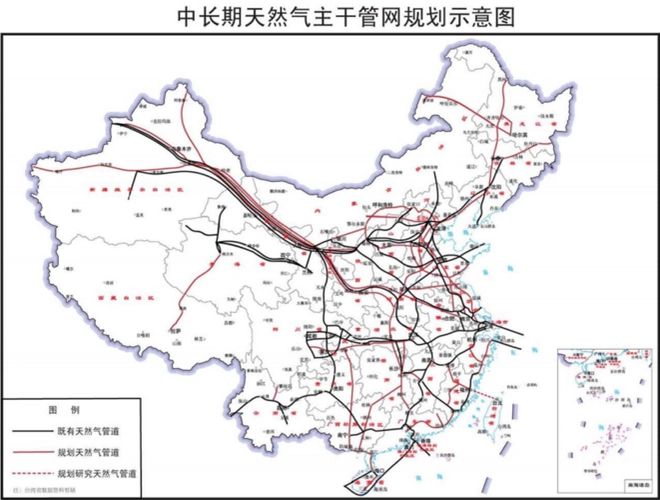

中国天然气分布不均,如何将其运输到各个省份,是个大工程。

为此,中国建设了遍及国土的天然气主干管网。

截至去年,我国天然气管道总里程近12万公里,当年新增超3000公里。

我国现有及规划中的天然气主干管网

国内的运输是解决了。

但是,如何将大量的天然气从海外运回国内,以及储存,也是一大难题。

这个时候,就需要LNG了。

LNG是液化天然气(Liquid Natural Gas)的英文首字母缩写,指的是天然气经压缩、冷却至凝点-161.5℃后的液化产物。

简单来说,就是将天然气液化后再转运、储存。

管道运输固然重要,但机动性较差,跨国跨洲建设难度大,还有被炸的风险。

2022年被炸毁的俄欧“北溪”天然气输送管道

相对而言,天然气液化后,体积能压缩到同质量天然气的1/600,尤其适合跨大洲的海运,运输量大,成本很低,储存也很方便。

液化后的天然气不易被引燃,不易爆炸,常压下超低温储存,安全性大大提高。

与压缩天然气相比,LNG燃烧更充分,有利于节能,还能减少70%以上的尾气排放,环保优势明显。

可以说,LNG技术为天然气的普及利用立下了汗马功劳。

要想把LNG存起来,需要造一个大罐头。

这个大罐头,技术门槛有点高。

LNG储存罐

天然气液化后,必须使环境保持在低于零下163℃的时候才可以进行运输。

几乎任何材料在低温下都会丧失韧性,变脆后难以耐受冲击,这就要求LNG罐体材料必须具有比较高的耐低温性能。

为了保证密闭性,罐体材料几乎不能存在热胀冷缩,做到严丝合缝。

根据国际海事组织制定的《国际散装运输液化气体船舶构造和设备规则》,能用来建造LNG相关设备的材料,无外乎四种:

铝合金钢、奥氏体不锈钢、奥氏体Fe-Ni合金钢和镍含量9%的合金镍钢(9Ni钢)。

相比于前三种材料,9Ni钢因安全性更高,广泛使用在国际低温设备领域。

安全性高,是因为9Ni钢作为一种低碳质钢,主要成分包括Ni、Fe、Cr、Si、Mn、Mo、C、Al等元素,其中Ni含量达到9%。

特殊的分子结构,赋予这种钢材极高的强度、韧性和焊接性能,尤其在低温,这种钢材抗冲击的韧性非常强。

与奥氏体不锈钢相比,9Ni钢的热胀系数更小,使用温度最低可达-196℃。

9Ni钢最先由美国国际镍公司发明,1952年第一台9Ni钢储罐在美国投入使用。

我国在1980年从法国引进7台9Ni钢球罐,开始接触LNG设备。

2004年,我国通过合资的方式尝试建立9Ni钢球罐项目,广东大鹏接收站上马,每台容积16万立方米,号称远东之最。

到今年9月7日,这座接收站累计进口量突破1亿吨!

LNG接收站

要建设自主的LNG项目,首先要突破材料瓶颈。

2008年前,我国的9Ni钢长期依赖进口。

为了打破依赖,加速我国LNG工业的发展,在国家发改委等部门支持下,太原钢铁公司、鞍山钢铁公司、南京钢铁公司、宝山钢铁公司、舞阳钢铁公司、江阴兴澄特种钢铁等国内几家钢铁企业先后研发出国产低温9Ni钢,逐步实现了国产替代。

尤其是南京钢铁公司,在超低温Ni系钢的研发虽不是最早,但研发成功后发展速度最快。

从2007年成立9Ni钢项目组到2021年其镍系钢就突破20万吨总产量,今年10月,总产量突破30万吨,完成交付的储罐达到100个!

材料难题被克服,下一步是攻克安装技术。

有了国产材料,焊接技术的研究就地开展,在2011年取得突破。

大型储罐的内罐壁板气压升顶作业技术,则在2017年实现完全自主。

中国海洋石油总公司完成我国首个完全自主设计、建造的16万方大型LNG储罐——天津滨海新区LNG替代工程。

仅升顶作业就用到五项中国独有的专利技术。

气压升顶作业,要将重达几百吨的储罐穹顶结构从地面用气压顶到罐体顶部,穹顶升至预定位置后,在保持罐内压力的情况下,施工人员将其与罐壁顶端焊接,最终完成升顶。

这是LNG储罐项目中难度最大、风险最高的工程节点,升顶成功意味着储罐主体结构基本完成。

中国石化青岛LNG接收站气压升顶作业

除了升顶作业,夹层填充技术也是中国突破的LNG大型储罐安装技术之一。

小型LNG储罐可以像真空保温杯那样通过内外两层抽真空来绝热,大型LNG储罐罐体太大,没办法抽真空,只能采用正压堆积绝热,把绝热材料堆积在内外罐之间的夹层中,夹层通干燥氮气,通常绝热层较厚。

现在主流的大型LNG储罐内外罐壁间距在1米以上,保冷结构也有多层。

紧挨内罐壁外侧的为30厘米厚的四层弹性毡,剩余环形空间再填充珍珠岩。

弹性毡与珍珠岩之间使用玻璃纤维布隔离。

特种弹性毡

弹性毡的材料很特殊,既要具有优异的弹力,回弹稳定,不易变形、坍塌,又要具有优异的保温性能,维持罐体低温,还需要具有防腐蚀性能,能够有效抵御海风与海水水汽的侵蚀。

现在,弹性毡也已经全面实现国产化。

随着各类技术的不断突破,我国的LNG大型储罐已经达到95%的国产化率。

95%的国产化率,就意味着还有5%尚待攻克。

其中,就有低温阀门中的关键部件。

LNG低温阀门是与LNG相关的一类特殊阀门,应用于LNG的生产、接收站、运输装置、气化站等环节。

LNG低温阀门必须具有自动泄压结构、防静电结构、防火结构、滴水板结构、长颈阀盖结构等性能。

低温法兰拉断阀

虽然国产LNG低温阀门技术已有相当的提升,但总体来看,与发达国家相比还有一定差距,关键部件还需从国外进口。

可以预见,LNG低温阀门技术的突破,只是时间问题。

此前,正解局在《韩国造船业,有点慌》一文中介绍过,中国在LNG运输船上已迎头追赶。

沿着LNG产业链,一个个卡点正在被打通,中国的能源安全也更有保障。

目前看,我国尚待突破的仍然是上游的开采量问题。

正如上文分析,中国是天然气消费大国,尽管中国已将天然气自给保障率从55.7%提升至近60%,但仍然需要大量依赖进口。

中国2022年天然气进口来源

一旦国际形势出现变化,我国的能源安全将面临严峻挑战。

这并不是危言耸听,早已为俄乌战争所证明。

对内加强勘探,对外扩大进口源,才能真正用上“放心气”。